咨询热线:

137-0921-8952

电话:029-89386755

传真: 029-86717939

邮件:szzxdl@163.com

网址:www.xazxdl.com

厂址:西安市.辛家庙 .陕西重型机器厂内

ZXNiFe-4000KVA镍铁合金电弧炉

技术协议

西安重鑫电炉设备有限公司

2014-12-09

目 录

附件一:工艺说明

附件二:主要设备及技术指标

附件三:供货范围表

附件四:保证值及考核方法

附件五:设计分工与资料交付

附件六:设备安装与调试

附件七:服务承诺及培训

附件八:设备供货周期及质量保证期

附件九:其它

附件十:精炼电弧炉与矿热炉对比

<附件一>工艺说明

本产品采用高新技术企业西安重鑫电炉设备有限公司国家节能降耗专利:

ZL 2006 2 0135948.9【一种电弧炉的控制技术】

ZXNIFE-4000KVA镍铁合金电弧炉, 西安电炉,西安电炉设备,西安电弧炉,西安精炼炉,西安矿热炉,西安中频炉 ,西安电渣炉,西安重鑫电炉设备有限公司,http://www.xazxdl.com采用最新型全液压联体式结构,出钢槽渣铁混出,炉盖加料斗顶装料,短网参数合理,运行成本低。其主要设备特点如下:(以下参数视最终合同签定后的参数为准,本炉改变炉衬和耐材,调整PLC、以及机械工艺参数可进行低冰镍冶炼)

A管式水冷炉盖;

B横臂采用铜一钢复合导电横臂;

C短网采用节能三角型布置形式;

D电缆采用大截面内水冷电缆;

E设备调节器控制采用全自动化IPC+PLC控制;

F电动上料,人工加料;也可电动上料,自动给料---皮带机、料斗,振动给料机,受料斗,受料管。

1、主要技术参数

1.1电炉变压器主要技术参数

变压器容量: 4000KVA (3相50HZ)

一次电压: 10KV

二次电压: 139~260~350(15挡有载电动)

(139、155、170、185、200、215、230、245、260 V、275、290、305、320、335、350)

额定二次电压: 260V

额定电流 : 10659~7918 A

调压方式: 有载电动

进出线方式: 顶进侧出

阻抗电压: 7~9%

1.2炉体主要技术参数

炉壳内径: ~Φ4000~4200mm

炉壳高度: ~3000mm

炉膛内径: 2600~2800mm

操作方向: 左或右操作

出炉方式: 铁渣混出,出钢槽方式

1.3炉体倾动

出钢最大倾角: 40º

后倾倾炉角度: 5º

前倾最大倾炉速度: 1º/S

控制方式: 液压驱动

1.4炉盖旋转装置

炉盖采用管式水冷炉盖

炉盖旋开角度: ~60º

旋开时间: ≤30 S

炉盖旋转: 液压驱动

1.5电极及电极升降装置

石墨电极直径: Ф350-400mm

电极极心圆直径: φ1200 ±100mm暂定

电极升降行程: 2400mm

电极升/降最大速度: 6/4.5m/min

控制方式: PLC-液压司服阀

电极臂型式: 水冷式铜—钢复合导电横臂

1.6冷却水系统

进水压力: 0.3Mpa

进水温度: ≤35℃

出水温度: <55℃

最大用水量: ~250m³/h

水质要求:

PH值: 6.0

暂时硬度: 10ºdH

悬 浮 物: 50mg/l

总溶解物: 400mg/l

1.7 液压系统

工作介质: 水一乙二醇

系统压力: 12Mpa

1.8供电系统

高压供电: 10KV 50Hz

低压供电: 380V/220V 50Hz

低压装机容量: 180KW(见电机清单)

2、设备设计制造标准

设备设计制造标准严格执行相关国家标准、重型机械行业、企业标准,均采用现行标准,采用的主要相关标准如下:

A:国家标准

1. GB5959.1-1986 电热设备的安全 通用部分

2. GB5959.2-1998 电热设备的安全 对电弧炉设备的特殊要求

3. GB/T6542-1986 直接电弧炉试验方法

4.GB/T10066.1-1988 电热设备实验方法 通用部分

5. GB/T10067.1-1988 电热设备基本技术条件 通用部分

6.GB/T10067.2-1988 电热设备基本技术条件 炼钢电弧炉

7.GB50052-1995 供配电系统设计规范

8.GB50054-1995 低压配电设计规范

9.GB11345-89 钢焊缝手工

B:行业标准

1.JB/T8594--1997 钢包精炼炉

2.JB/T9640--1999 电弧炉变压器

3.JB/T5000.1-1998 重型机械通用技术条件 产品检验

4.JB/T5000.2-1998 重型机械通用技术条件 火焰切割件

5.JB/T5000.3-1998 重型机械通用技术条件 焊接件

6.JB/T5000.4-1998 重型机械通用技术条件 铸铁件

7.JB/T5000.6-1998 重型机械通用技术条件 焊钢件

8.JB/T5000.7-1998 重型机械通用技术条件 铸钢件补焊

9.JB/T5000.8-1998 重型机械通用技术条件 锻件

10.JB/T5000.9-1998 重型机械通用技术条件 铁削加工件

11.JB/T5000.10-1998 重型机械通用技术条件 装配

12.JB/T5000.11-1998 重型机械通用技术条件 配管

13.JB/T5000.12-1998 重型机械通用技术条件 涂装

14.JB/T5000.13-1998 重型机械通用技术条件 包装

15.JB/T5000.14-1998 重型机械通用技术条件 铸钢件无损探伤

16.JB/T5000.15-1998 重型机械通用技术条件 锻件无损探伤

17.JB/T5000.16-1998 重型机械通用技术条件 液压系统

18.JB4730-1994 压力容器无损检测

当没有相应的国家标准或行业标准时,采用企业标准制造,乙方应将采用的标准提供给甲方。

附件二〉主要设备及技术指标

ZXNIFE4000KVA镍铁合金电弧炉采用电极升降机构旋转更换炉体,炉盖加料斗顶装料,整体大平台结构、炉壳、水冷炉盖、出钢槽出铁出渣。

1、机械设备说明及主要技术参数

电炉机械设备主要包括:炉体、炉盖、电极升降机构、倾炉机构、旋转机构、液压系统、水冷系统,各部分设备组成及主要技术参数如下:

1.1炉体

炉体部分包括炉壳、出钢槽等。炉壳为δ=20钢板焊接而成,炉壳沙封槽和炉壳约中部设水冷圈。炉壳下部设有四个定位销孔和倾炉平台用销轴联接,炉壳整体焊接后,用超声波进行震动时效.(考虑运输可现场拼焊)。

主要技术参数:

炉壳内径: Φ4000-4200mm

炉壳高度: 3000mm

出渣铁形式: 出钢槽出

供货范围:炉壳、出钢槽等。

1.2炉盖及加料斗,操作门

炉盖为水冷管式结构,由大炉盖和三电极孔小炉盖构成,大小炉盖用销轴联接。大炉盖为整体式结构,采用壁厚δ=10无缝管制成,分为5路进出水,各路水量分别控制,出水温度监测。大盖内表面有挂渣钉。大盖上设有二个加料斗(有盖)直径350mm和一个观察门 。三电极孔盖由耐火材料浇注件构成。电极孔盖增加不锈钢水冷支撑架。三电极孔安装耐火材料密封套.(电极孔盖和耐火材料密封由甲方自备)

供货范围:大炉盖、小炉盖、二个加料斗,水分配器及金属软管等。

1.3 电极升降机构

电极升降机构包括升降立柱、升降液压缸、立柱升降导向轮装置、导电横臂、电极夹头、夹紧碟簧与放松液压缸等部分。立柱为矩形结构,升降液压缸置于立柱内,驱动电极升降装置上下移动。导电横臂用铜一钢复合板焊接成水冷箱型结构。电极抱箍为非磁性不锈钢板焊接而成内部通水。电极夹头为锻件紫铜,内部通水冷却.压紧电极靠碟形弹簧,放松电极由液压缸压缩碟簧实现。导向轮装置可四面调节,保证电极升降装置运行良好。

电极放松机构安装在导电横臂内。

主要技术参数:

电极直径: Φ350-400mm

电极分布园直径: Φ1200±100mm(倒三角布置)

电极升降行程: 2400mm

电极升/降速度: 上升6m/min,下降4.5m/min

控制方式: PLC-液压司服阀

电极臂型式: 铜—钢复合水冷导电横臂

供货范围:立柱及升降缸各三个、导向轮装置及绝缘件各三套、导电横臂三套、立柱托架。

1.4倾炉机构

倾炉机构包括倾动平台、摇架、轨道、倾动液压缸、倾炉锁定机构与炉盖旋转轨道及旋开支撑等。倾动水平轨道采用16Mn钢板焊成。倾炉锁定之后,倾炉缸不得动作。旋开支撑未锁定时,不得旋开电极横臂,而旋开支撑及倾炉锁定未解锁时也不得倾炉。

主要技术参数:

出钢最大倾角: 40º

后倾最大倾角: 5º

出钢倾炉速度: 1º/S

供货范围:倾动平台、摇架、倾炉锁定机构、炉盖旋转轨道及旋开支撑等各一套、倾动轨道及倾动缸各两套。

1.5旋转机构

该机构包括旋转机构及锁定机构等。旋转锁定之后不得旋开电极横臂,未锁定时不得倾炉。

主要技术参数

炉盖旋开角度: ~60º

旋开时间: ≤30 S

供货范围:旋转机构及锁定机构、

1.6水冷系统

水冷系统供给炉壳水冷圈和炉盖、导电横臂、电极夹头、短网系统、变压器的油水冷却器用水。各路用水点均采用无压回水。炉壁水冷圈及炉盖出水点均设有温度显示与报警仪表。总进水管设有温度及压力仪表。

主要技术参数:

冷却水压力: 0.35Mpa

进水温度: <35℃

出水温度: <55℃

最大耗水量: ~250m³/h

供货范围:水分配器、阀门、管线及相关仪表。

1.7液压系统

液压系统压力为12Mpa,工作介质为水一乙二醇。系统包括液压源和各种控制阀组、不锈钢液箱、蓄能器、冷却循环系统、液压源有二台恒压变量柱塞泵,柱塞泵选力液产品。电极升降采用司服阀控制,液压阀选国产名优产品.其它动作控制选用密封可靠的滑阀和锻钢球阀。不锈钢液箱上设有温度及液位控制仪表。

电极升降还配有一套手动控制回路。电极升降回路安装有控制传感器,在电极碰到不导电炉料时,经控制判断使电极自动上升,以防止电极折断。

蓄能器容量能够保证设备在突发状态下的用液要求。

主要技术参数:

柱塞泵

--额定压力 210bar 最大压力:320bar

--排量 100ml/r

--数量 2台

司服阀

--额定工作压力 120公斤

--流量 ~75L/min(压降10bar)

--数量 3个

--产地 北京

蓄能器

--容积 63L

--数量 3个

液压介质 水一乙二醇

供货范围:不锈钢液箱、高压滤油器、集成阀块各一套,高压泵及电机、比例阀及控制阀组、蓄能器、各种球阀、冷却装置、相关仪表等。

2、电气设备说明及主要技术参数

4000KVA镍铁合金电弧炉电气设备包括高压供电系统及二次回路、电炉变压器、短网、低压供电系统、电极自动调节器以及计算机监控系统。

2.1高压供电系统

高压供电系统选用10KV高压开关设备,由高压隔离开关及电压互感器、高压真空断路器和电流互感器、氧化锌避雷器组及阻容保护等组成。高压柜分别构成为高压进线、真空开关、氧化锌及阻容保护。高压柜具有五防功能,缩短故障停炉时间。

高压侧二次计量回路设有高压侧电压、高压侧电流、功率因数、有功功率、有功电度及无功电度的计量,每炉钢的有功电度和无功电度可在本炉的LCD上查阅。

二次保护回路设有过电流保护、欠压保护及变压器重瓦斯、有载开关重瓦斯、油温极限及冷却器故障等完善的保护措施。

高压真空开关柜主要技术参数:

☆ 隔离开关:

额定电压: 10KV/50Hz 三相

额定电流: 277A

☆ 电压互感器

额定电压: 10KV

☆ 真空断路器

额定电压: 10KV/50Hz

☆ 电流互感器

额定电压: 10KV/50Hz

变比: 500/5A

2.2炉用变压器

电弧炉的变压器为特种电炉变压器,变压器采用有载电动调压开关。变压器连接方式为顶进线侧出线、内封口,使短网的结构简化,布置更合理,便于安装和维修,二次绕组出线侧采用非导磁钢板。变压器采用强油循环水冷却器(OFWF)进行冷却,并配备有分体的强油循环水冷却器及冷却器操作台(或箱)、电压级显示器、变压器用气体继电器、油温测量用铂电阻PT100或双金属温度计及变压器小车,必须的维修梯子及操作和监视变压器运行工况所需的全部设备。

变压器的主要技术参数:

变压器容量: 4000KVA (3相50HZ)

一次电压: 10KV

二次电压: 350—139V(15档有载调压)

额定电流 : 10659~7918A

调压方式: 有载电动

进出线方式: 顶进侧出

接线方式: Y,dll

冷却方式: 强油循环水冷却器(OFWF)

变压器速断保护有:

☆ 一次过流

☆ 二次过流

☆ 一次欠压

☆ 变压器重瓦斯

☆ 变压器释压器动作

☆ 有载开关重瓦斯

☆ 变压器极限油温

2.3短网

短网是由变压器向炉内输出能量的大电流导体,由于此电流 上万安培,所以它的损耗,阻抗平衡及结构设计都至关重要。我们采用最新节能型结构,保证系统阻抗值及三相不平衡度都达到最小。大电流线路包括挠性补偿器、导电铜管、大截面内水冷电缆、电缆接头、不锈钢支架及紧固件、绝缘件等。

主要技术参数:

阻抗值: 0.60+j2.65mΩ

三相阻抗不平衡度: <4.5%

水冷电缆截面: 1600

水冷电缆数量: 6根/每相2根

穿墙铜管直径: 待定

穿墙铜管数量: 6根/每相2根

补偿器数量: 12套

供货范围:补偿器、穿墙铜管、电缆接头、水冷电缆、不锈钢支架、紧固件及绝缘件。

1. 4低压供电系统

本炉低压供电系统由动力柜及电源柜组成,动力柜接受车间馈

电,进线电压为380V/220V三相四线制。动力柜向本炉供货范围内所包括的所有辅助设备、电机及开关等供电。车间馈电供给主控制室内的动力柜,在动力柜上设有总刀开关,然后通过低压母排连接至每路断路器,分别供给二台液压泵电机、冷却循环泵电机、合闸整流电源、炉变调压开关电机、炉变油水冷却器控制台(箱)、及冗余量的断路器。

本炉的电源由总断路器隔离,通过每路断路器提供控制电源、液压控制电源、辅助设备电源及冗余电源。另一路断路器下接UPS,UPS下挂PLC电源、工控机电源、DC24V稳压电源、检测元件及PLC电源。

高压合、分闸及控制回路的直流220V电源由高压柜提供。

柜内装有二台标准的直流24V电源模块。以供给液压系统电磁阀、PLC输入、检测元件用24V直流电源,在低压动力断电情况下提供故障处理UPS电源。

低压供电系统动力电源及控制电源主要技术参数:

进线电压: 380V 三相四线

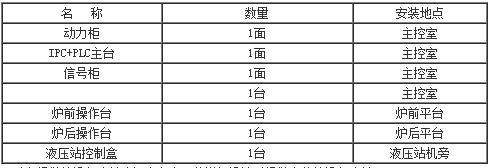

压供电及控制系统设备清单(单台)

以上提供的设备清单为初步方案,待详细设计时提供完整的设备清单。

2.5检测系统

检测系统测量的参数有:

本炉冷却水系统压力、温度;

液压系统压力、介质温度、液位高度、滤阻;

变压器油温及保护系统;

高压侧电流、电压;

二次侧弧流、弧压、电压档位;

炉体动作位置。

2.6电极升降自动控制系统(本公司国家专利ZL 2006 2 0135948.9【一种电弧炉的控制技术】,利用空间三维算法,模糊智能控制技术)

低压控制设备由操作台(计算机IPC)、控制柜PLC、信号柜、炉前、炉后操作台等组成,可以完成高压合分闸、电极升降、炉体前后倾控制、电极夹放、炉盖升降、旋转控制、液压泵站控制、锁紧控制、事故报警显示等功能。本控制系统为本公司专利研发,方便实用,故障率低,提高劳动生产率,节能降耗。

ZX-GK04模糊智能自动控制及低压控制设备

ZX-GK04模糊智能自动控制部分特点介绍:随着社会主义市场经济进一步推进,节约型社会迫在眉捷的被提出推广,而我国一些中小型钢厂、铁合金厂还在使用一些老式淘太的电炉、矿热炉等低水平高能耗的炉子形式炼钢、炼铁,其中有些吨电耗高达一两倍以上;工厂综合费用偏高。企业老总束手无策。那么如何最快捷的解决此问题呢?采用ZX-GK04模糊智能自动控制计算机控制技术以降低各项消耗指标,提高生产率,乃当务之急。

我公司以实际情况出发,针对此些企业研制开发的计算机电极自动调节器可广泛应用于三相炼钢电弧炉、铁合金电弧炉、直流电弧炉、钢包精练炉等,系统采用当今的先进成熟技术,参考德玛克电炉控制的先进经验,以目标函数为追踪点、以三维空间分段数字曲线为控制手段接合小炉型机械响应慢、工艺落后、具前瞻性的总结出了较为符合炉况的机械液压-工艺-电器一提体化考虑的智能型模糊控制技术,加之机械作一些改造,节能效果相当明显,为企业的技术改造提供了行之有效的办法。

本调节系统由研华IPC586/610/P4/256M/80G工业控制计算机、韩国三星19-21″LED液晶显示器、高精度稳压电源、UPS不间断电源、军工专用WB信号隔离采集模板,日本三菱FX光电隔离模数转换A/D模块、D/A模块、日本三菱FX主机可编程控制器、德国立士乐或美国派可控制阀板数据处理及ZX型专利控制软件等组成。

一、 主要功能:

1. 自适应功能,20%~150%运行范围,按照整定值,自动调节控制电弧电流;

2. 无干扰仿真画面直观逼真,冶炼参数显示齐全准确;

3. 以空间三维曲线计算优化控制、数字形式显示电流整定值,实测电弧电流、电弧电压、耗电量等参数,并显示其历史曲线及动态三相平横棒图;

4. 显示通断电时间及电压等级等辅助参数;

5. 显示班次、炉次等管理参数;

6. 无干扰切换自动和手动工作状态;

7. 预留USB通讯接口,可与上位机连网通讯,实现生产管理信息化;

8. 具有故障自证断功能;

二、主要技术特点:

1. 操作简单、直观,人机对话效果非常友好;

2. 电极升降调速范围大,能够迅速提升电极;

3. 非灵敏区连续可调,可根据炉况随时调节非灵敏区的大小;系统响应时间短,调节精度高;

4. 稳弧快,电流调节准确,电网冲击小;

5. 由于采用PLC光电隔离控制,因而抗电磁干扰能力强,再加上系统采用模块化设计,工作稳定、可靠,故障率极低;

6. 采用PLC编程,可进行较为复杂的计算,如三相功率、电流、电压平衡控制等,而且程序修改极为方便;

7. 操作简单明了,维护方便;

8. 投资少,见效快,能耗低。

9. 工艺性极强、软件编程先进。

该系统选用日本三菱系列PLC。PLC完成对弧流、弧压、档位、给定等信号采样,按照功率控制的原理进行运算处理,将最终结果输出到液压控制系统来完成对电极升降的自动控制,并按照最佳供电曲线自动调节输入炉内的电弧功率。供电曲线在品种变化时允许修改,在自动控制过程中,随时可以人为干予,通过按键增大或减少输入功率,也可以用手动控制电极升降。

控制方式:

1. 所有的操作都通过操作台上的按钮与开关实现,不需要计算机的键盘和鼠标操作。

2. PLC 自动, PLC手动。

3. 电极升降与液压系统纯手动控制(不需通过PLC)

主要技术参数:

电极自动上升速度: 6m/min

电极自动下降速度: 4.5m/min

响应时间: 20ms

弧流整定范围: 0~120%

主要功能:

--弧流、弧压检测;

--手动操作系统,以保证在自动调节故障时,不影响冶炼;

--与工作站通讯功能

--在线修改参数功能;

--变压器电压档位调整及显示;

主要特点:

进入进出PLC的所有信号全部隔离;开关量用中间继电器隔离,模拟量用输入输出模块隔离;工控机采用嵌入式计算机,操作系统采用微软专门为工业控制系统定制的嵌入式windows XP.采用电子硬盘取代传统的机械式硬盘,可以随时关机和开机,防文件删除及防病毒功能;避免了传统的计算机突然断电造成的文件丢失,大大提高了系统的可靠性及稳定性。

2.7电炉本体控制系统

液压系统设有二台高压泵电机和一台循环泵电机,系统处于自动状态时,一台高压泵处于工作状态,另一台高压泵处于备用状态,当系统压力低于设定值时,备用泵投入运行。系统压力正常时,一台高压泵停止运行。二台高压泵交替工作。当液箱介质温度高时,循环冷却泵电机自动起动,介质温度正常时自动停止。当油路滤油器滤网堵塞,油箱液位高、低时,发出灯光及声响报警信号。

液压控制系统主要控制电极夹紧放松、电极升降、炉体倾动、炉体锁定。

各控制台柜的具体功能为:

a、炉子主操作台的仪表板上设有三块弧流表、三块弧压表以及显示比例阀驱动值的三块阀压表、三块给定值显示表、高压合、分闸指示灯、变压器故障、油水冷却器故障、液压故障、水系统故障等少量的指示灯,例如,当变压器故障指示灯亮时,操作员可在计算机台的监控LED上查看是变压器油温高还是轻瓦斯或变压器其它部位故障,一目了然,便于操作。

仪表板上还安装有一台变压器调压级显示器(由变压器制造商提供)显示变压器二次电压级(档位信号),每一档对应一个电压值。

主操作台的操作面板上设高压合、分闸按钮,允许合闸钥匙开关,联锁解除钥匙开关,试灯、铃按钮、调节器启动旋钮,三相电流给定人设/机设转换,并且可以实现人设、机设等,。

b.调节器柜主要实现电极升降自动控制功能。从变压器二次电流互感器采样三相弧流和三相弧压信号,经变换器变换成标准信号输入至PLC的模拟量输入模块,经PLC控制器的PID处理,通过PLC的模拟量输出模块驱动比例阀放大器,最后控制电极升降比例阀,对电极位置进行自动调节,在控制中,时刻保持运行功率为给定值,从而达到控制输入到炉内的功率为最佳值,满足冶炼工艺要求。调节器系统通过MPI与工作站计算机通讯,传送各种运行参数(如弧压、弧流、功率、变压器二次电压等)。同样,PLC通过MPI获取工作站计算机给定的各种设定,控制指令及参数,按照最佳功率曲线进行控制,完成冶炼自动化,各种冶炼时的运行参数、数据,曲线均可在计算机台上的LED显示器上显示,并输出打印报表,其上有“姚式转轴”设定,改变冶炼品种。

主操作台放有一台液晶显示器(LCD),内放一台工控机,显示器上显示的画面有:

a) 高压系统模拟

b) 炉体及调节器主画面参数

c) 液压系统模拟

d) 冷却水系统模拟

e) 报警画面

f) 实时及历史数据

g) 调试画面(隐含)

因工艺管理需要而需要对监控、控制、管理软件进行修改,乙方一年内免费提供服务.

当变压器、冷却器、炉体液压系统、冷却水系统发生故障时LED上的报警画面优先弹出,同时PLC柜的铃报警,操作员立即得知设备哪一部位发生故障,提示炉前工及电工做故障处理。正常冶炼时,LED主画面为调节器参数显示,操作员如需查看液压系统或冷却水系统工作情况可通过键盘及鼠标切换画面来实现。

c. PLC控制柜实现炉体动作和相关参数检测,利用可编程控制器强大功能,在电弧炉冶炼过程中,根据冶炼工艺要求,按照设备安全运行所必须的联锁条件,采集现场开关量信号,模拟量信号,通过CPU及内部程序继电器的判断分析,发送控制指令给执行元件完成整套设备的运行功能。使冶炼设备处在安全可靠的运行状态。

d. 炉前台主要用于在操作平台上控制电极夹紧及炉体倾动等控制操作。安装相应的控制按钮和信号灯。电极夹紧、放松控制采用钥匙按钮手动操作控制。

e. 液压操作盒安置在液压室,主要用于液压泵现场调试和应急手动操作,安装有操作控制按钮和信号灯。

f. 油水冷却器控制台安置在变压器室油水冷却器旁(可根据现场具体布置情况同油水冷却器一起安装在其他地点)。该控制台主要用于控制油水冷却器启动运行。

g. 有载调压控制箱随同变压器一起配套供应,控制箱有单独的瓦斯及油温检测仪表在变压器本体上。主要用于现场操作变压器调压控制。

h. 电炉动作配备相应的限位开关,以便进行控制联锁。

2.8电炉仪表测量系统

仪表测量系统检测并计量的参量有:

a. 钢液温度;(用户自备)

b. 液压系统压力;

c. 液压系统液箱温度、液位(开关量);

d. 设备冷却水系统压力、流量;

压力、流量、温度等模拟信号通过变送器或数显仪表的变送器输出,送入PLC的模拟量信号板进行采集。通过工控机的LCD 画面显示各参量的变化值及参数的趋势图。

2.9计算机操作站

电炉计算机操作站主要对电炉系统的运行状态进行监控,通过网络总线采集电极升降自动调节系统,电炉本体等各种模拟量、开关量信号,采集的数据经计算机处理后,在大屏幕显示器上实时显示各种实况画面、参数、曲线,故障报警并可生成和打印生产报表及其它信息。

电炉系统操作站通过下面的模拟画面监视和控制设备的状态:

☆ 整个电炉主要运行参数:

弧流、弧压参数、阀电压、变压器电压档位、变压器油温、真空

断路器开断状态、液压系统压力、炉盖回水温度、钢水温度等:

☆ 高压供电系统:

高压系统真空断路器开断状态、油水冷却器运行状态、一次侧电

压、电流、有功功率、功率因数等;

☆ 电极升降自动调节系统:

弧流、弧压信号、电极位置及变压器二次电压档位设定;二次侧

电压、电流、有功功率棒形图;

☆ 一次、二次侧电压、电流、有功功率、功率因数等;

☆ 一次、二次侧电压、电流、有功功率棒形图;

☆ 液压系统:

液压系统总油路压力、高压泵运行状态、介质温度、液压系统滤

阻等信号;

☆ 炉体系统:

电极、炉盖、炉体状态、位置等;

☆ 冷却水系统:

设备冷却水进水压力、温度、炉盖冷却水出水温度等;

以上检测多少最终以双方所签署的协议为准。

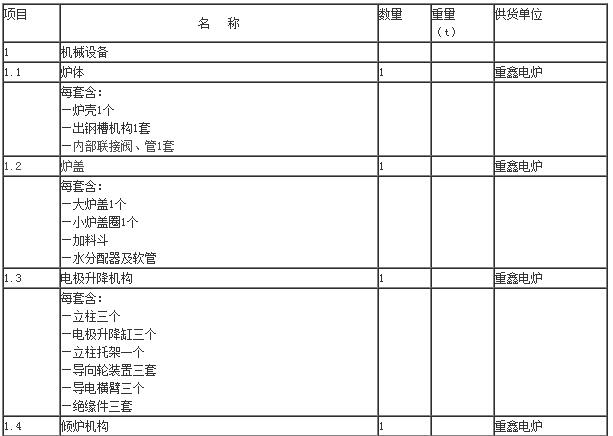

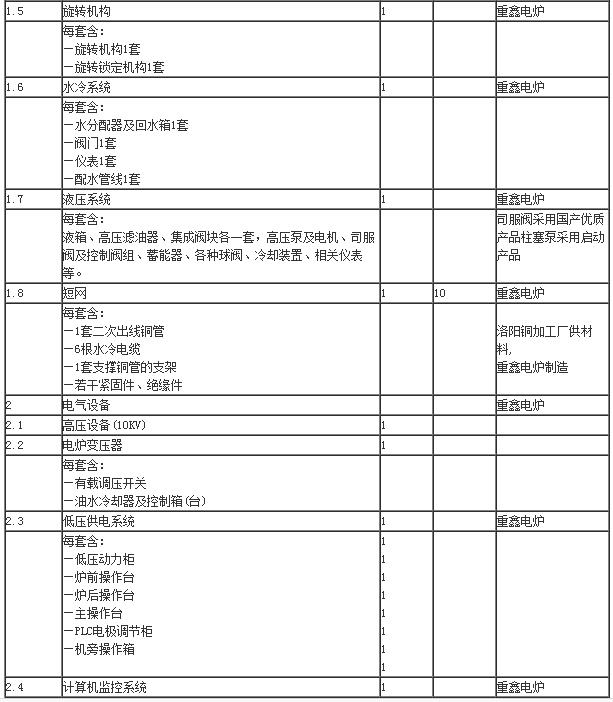

〈附件三〉供货范围表

〈附件四〉保证值及考核方法

1、一般前提条件

进行性能指标测试及考核是证明单体设备性能及工艺指标是否符合相关章节规定的性能指标。

性能指标和有关保证前提条件如下:

--根据乙方的指导和建议对设备进行操作,维护与调试,调试应在乙方监理人员的监督下进行。

--甲方提供必须的原材料、包括水、电、液压介质、耐火材料、石墨电极及其它所要求的设施及服务,其性能列在相关的规格书中。

--在设备调试期间,所有的备品备件均可使用。

--为进行设备操作,甲方应派出经培训且有一定资格的操作人员。

--甲方应保留适当的完整的操作记录,以便乙方随时利用这些记录完成以上指标。

--甲方要为乙方提供必要的条件。

--测试期间内,镍铁电弧炉的每个备件应保持最佳性能状况。

2、特殊前提条件

2.1 测试开始日期

当镍铁电弧炉设备(包括电、液、气、水各系统)达到稳定运行的操作状况,操作人员培训后已能较熟练的掌握操作规程及要领。必备材料已备好,双方同意测试,并讨论决定进度表。

2.2测试持续时间保证值为连续测试10炉。

2.3操作条件

--石墨电极必须为普通功率石墨电极。

--上级电网电压波动少于±5%。

--辅助时间应不超过工艺规程规定的时间。

--甲方所供原材料必须合乎乙方提供处理要求,和其事先的化验要求。

〈附件五〉设计分工与资料交付

1、设计分工

乙方负责电炉设备、液压、电气、仪表、计算机设计,并提供基础布置条件图;甲方负责电炉基础,外部供电、供水、供气等工厂设计,具体分工如下:

1.1 电炉工艺、设备

乙方负责:电炉本体设备设计及各单体设备之间的水、气、液管线设计。

甲方负责:电炉基础、施工设计、外部供水的工厂设计。

1.2电气

外部供电电源由甲方设计至高低压配电室及单体设备间的工厂管线。

1.3仪表、计算机(包括编程)

以上由乙方方案设计、施工设计需通过甲方审查、会签后方可生产制造。

2、资料交付

2.1概述

⑴所有图纸资料和样本均采用公制。

⑵双方应确保在协议规定时间内的资料交付。

⑶甲乙双方对提供资料正确性、完整性负责。

2.2 工艺、设备部分

乙方应提供以下内容:

⑴ 设备总图纸。

⑵ 设备安装图。

⑶ 标准件清单。

⑷ 操作说明书。

⑸ 设备安装调试说明书。

⑹ 设备验收说明书。

⑺ 设备维护说明书 。

合同生效后5天,甲方向乙方提供以下资料:

⑴ 车间厂房平面布置图、断面图、厂房柱网结构图。

⑵ 供电系统及负荷图。

2.3电气自动化部分(见图纸资料清单)

2.4资料交付时间

a) 合同生效后10天,乙方提供下列工厂设计资料:

⑴设备布置图,基础图。

⑵基础动、静载荷。

⑶设备冷却水接点处管径、压力、流量。

⑷液压站、变压器室、高低压配电室土建委托图及有关技术要求。

⑸ 高、低压供电接点图(包括详细电机表)。

b) 合同生效后15天提供所有设计审查资料,包括:

⑴ 设备清单(包括标准设备非标准设备)。

⑵ 操作说明书。

⑶ 设备安装、调试说明书。

⑷ 总图、断面图

⑸ 基础图

⑹ 安装图

⑺ 部件图

⑻ 电气原理图,布置图

⑼ 电气、仪表端子接线图

c) 安装完成后交付所有资料—式二份(含易损件图)。

〈附件六〉设备安装与调试

安装分为指导安装与安装两种方式,

1、乙方安装。

1.)设备安装由乙方负责

2.)甲方负责现场的起重设备、工地协调与联络。

3.)设备安装主材由乙方负责。

4.)甲方负责10KV高压柜出线到变压器高压端子之间的母线铜(铝)排、支架、过桥等材料安装施工。

5.)甲方负责设备本体基础预埋件、紧固件等。

6.)设备的冷调试由乙方负责,甲方协助配合。

7.)设备的热负荷试车由甲方负责,乙方现场指导。

2、乙方指导,甲方安装;

1)设备安装由甲方负责

2)甲方负责现场的起重设备、工地协调与联络。

3)设备安装主材由甲方负责。

4)甲方负责10KV高压柜出线到变压器高压端子之间的母线铜(铝)排、支架、过桥等材料安装施工。

5)甲方负责设备本体基础预埋件、紧固件等。

6)设备的冷调试由乙方负责,甲方协助配合。

7)设备的热负荷试车由甲方负责,乙方现场指导。

〈附件七〉服务承诺及培训

1. 承诺

设备安装调试完成后三个月内, 乙方提供设备出现非人为故障, 乙方免费维修, 并免费更换损坏的元器件。半年后, 乙方仍有义务派遣技术人员回访甲方, 检查设备的运行情况和操作情况, 对出现的问题免费提供技术支持并帮助甲方的技术人员解决问题。

乙方对所供设备设计质量负责, 并承担相应责任, 对甲方制造设备部分严格按有关标准及图纸验收, 以保证成套设备的整体性能。

乙方有责任解决在甲方新建的镍铁电弧炉中存在的各种问题, 并有责任解答甲方提出的各种相关问题。

2. 培训

在设备安装、调试期间, 乙方技术人员将对甲方人员进行培训, 包括设备的使用及维护方面, 其专业为机械、电气 、计算机等方面, 使甲方人员在设备投入使用前达到上岗要求。

甲方: 乙方:

公司 西安重鑫电炉设备有限公司

代表 代表

二零一四年十二月九日